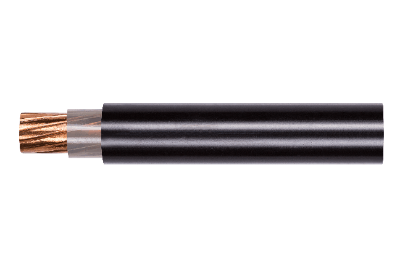

Полиэтилен (ПЭ) кеңири колдонулатэлектр жана телекоммуникация кабелдерин изоляциялоо жана каптоомеханикалык бекемдиги, бышыктыгы, ысыкка туруктуулугу, изоляциясы жана химиялык туруктуулугу мыкты болгондуктан. Бирок, ПЭнин өзүнүн структуралык мүнөздөмөлөрүнөн улам, анын айлана-чөйрөнүн стресстик жаракаларына туруктуулугу салыштырмалуу начар. Бул маселе ПЭ чоң кесилиштеги брондолгон кабелдердин сырткы кабыгы катары колдонулганда өзгөчө курчуйт.

1. Полиэтилен кабыгынын жарака кетүү механизми

Полиэтилен кабыгынын жаракасы негизинен эки учурда пайда болот:

а. Айлана-чөйрөнүн стресстик жаракасы: Бул кабелди орнотуудан жана иштетүүдөн кийин айкалышкан стресстен же айлана-чөйрөнүн таасиринен улам кабык бетинен морт жаракага учураган кубулушту билдирет. Бул негизинен кабыктын ичиндеги ички стресстен жана полярдык суюктуктардын узак убакытка таасир этишинен келип чыгат. Материалды модификациялоо боюнча кеңири изилдөөлөр бул типтеги жараканы бир топ чечти.

b. Механикалык чыңалуу жаракасы: Бул кабельдеги структуралык кемчиликтерден же кабыкты экструзиянын туура эмес процесстеринен улам пайда болот, бул кабелди орнотуу учурунда чыңалуунун олуттуу концентрациясына жана деформациядан улам жаракага алып келет. Бул типтеги жарака чоң кесилиштеги болот ленталуу брондолгон кабелдердин сырткы кабыктарында көбүрөөк байкалат.

2. Полиэтилен кабыгынын жарака кетишинин себептери жана жакшыртуу чаралары

2.1 Кабелдин таасириБолот лентаТүзүлүш

Сырткы диаметри чоңураак кабелдерде брондолгон катмар, адатта, эки катмарлуу болот лента оролгон кездемелерден турат. Кабелдин сырткы диаметрине жараша болот лентанын калыңдыгы ар кандай болот (0,2 мм, 0,5 мм жана 0,8 мм). Калыңыраак брондолгон болот ленталардын катуулугу жогору жана пластикалуулугу начар, бул үстүнкү жана астыңкы катмарлардын ортосундагы аралыкты чоңойтот. Экструзия учурунда бул брондолгон катмардын бетинин үстүнкү жана астыңкы катмарларынын ортосундагы кабыктын калыңдыгында олуттуу айырмачылыктарды жаратат. Сырткы болот лентанын четтериндеги ичке кабык аймактары эң чоң чыңалуу концентрациясын башынан өткөрөт жана келечекте жаракалар пайда болгон негизги аймактар болуп саналат.

Сооттолгон болот лентанын сырткы кабыкка тийгизген таасирин азайтуу үчүн, болот лента менен полиэтилен кабыктын ортосуна белгилүү бир калыңдыктагы буфердик катмар оролуп же экструзияланып коюлат. Бул буфердик катмар бирдей тыгыз, бырыштарсыз же чыгып турган жерлерсиз болушу керек. Буфердик катмарды кошуу болот лентанын эки катмарынын ортосундагы жылмакайлыкты жакшыртат, полиэтилен кабыктын бирдей калыңдыгын камсыздайт жана полиэтилен кабыктын жыйрылышы менен айкалышып, ички чыңалууну азайтат.

ONEWORLD колдонуучуларга ар кандай калыңдыктагы материалдарды сунуштайтгальванизацияланган болоттон жасалган лента брондолгон материалдарар кандай муктаждыктарды канааттандыруу үчүн.

2.2 Кабелдик өндүрүш процессинин таасири

Чоң сырткы диаметрдеги брондолгон кабелдик каптамаларды экструзиялоо процессиндеги негизги көйгөйлөр - бул каптаманын ичинде ашыкча ички чыңалуунун жетишсиздиги, калыпты туура эмес даярдоо жана ашыкча созуу катышы, бул каптаманын ичинде ашыкча ички чыңалууну жаратат. Чоң өлчөмдөгү кабелдер, калың жана кең каптамаларынан улам, экструзия өндүрүш линияларында суу түтүктөрүнүн узундугу жана көлөмү боюнча чектөөлөргө туш болушат. Экструзия учурунда 200 градустан ашык Цельсийден бөлмө температурасына чейин муздатуу кыйынчылыктарды жаратат. Муздатуунун жетишсиздиги соот катмарынын жанында жумшак каптамага алып келет, бул кабель оролгондо каптаманын бетинде чийилип, акырында тышкы күчтөрдүн таасиринен улам кабелдерди төшөө учурунда жаракалардын жана сыныктардын пайда болушуна алып келет. Андан тышкары, муздатуунун жетишсиздиги оролгондон кийин ички кичирейүү күчтөрүнүн көбөйүшүнө алып келет, бул олуттуу тышкы күчтөрдүн таасиринен каптаманын жарака кетүү коркунучун жогорулатат. Жетиштүү муздатууну камсыз кылуу үчүн суу түтүктөрүнүн узундугун же көлөмүн көбөйтүү сунушталат. Каптаманын туура пластиктештирилишин сактоо менен экструзия ылдамдыгын төмөндөтүү жана оролгондо муздатуу үчүн жетиштүү убакыт берүү маанилүү. Мындан тышкары, полиэтиленди кристаллдык полимер катары кароо, сегменттелген температураны төмөндөтүү ыкмасы, 70-75°Cден 50-55°Cге чейин, акырында бөлмө температурасына чейин муздатуу, муздатуу процессиндеги ички чыңалууларды азайтууга жардам берет.

2.3 Кабелдин спиралдашына спиралдаш радиусунун таасири

Кабелди ороо учурунда өндүрүүчүлөр тиешелүү жеткирүү катушкаларын тандоо үчүн тармактык стандарттарды карманышат. Бирок, чоң тышкы диаметрдеги кабелдер үчүн узун жеткирүү узундуктарын эске алуу ылайыктуу катушкаларды тандоодо кыйынчылыктарды жаратат. Белгиленген жеткирүү узундуктарына жетүү үчүн, кээ бир өндүрүүчүлөр катушкалардын цилиндр диаметрлерин азайтышат, бул кабель үчүн ийилүүчү радиустардын жетишсиздигине алып келет. Ашыкча ийилүү соот катмарларынын жылышуусуна алып келет, бул кабыкта олуттуу кесүү күчтөрүн пайда кылат. Оор учурларда, сооттолгон болот тилкесинин бүктөмдөрү жумшарткыч катмарды тешип, түздөн-түз кабыкка кирип, болот тилкесинин четинде жаракаларды же жаракаларды пайда кылышы мүмкүн. Кабелди төшөө учурунда каптал ийилүү жана тартуу күчтөрү кабыктын бул жаракалар боюнча жарака кетишине алып келет, айрыкча катушканын ички катмарларына жакыныраак жайгашкан кабелдер үчүн, бул алардын сынууга көбүрөөк дуушар болушуна алып келет.

2.4 Курулуш жана орнотуу чөйрөсүнүн таасири

Кабелдин конструкциясын стандартташтыруу үчүн, курулуш чөйрөсүнүн цивилизациялуулугун камсыз кылуу үчүн, ашыкча каптал басымдан, ийилүүдөн, тартуу күчтөрүнөн жана беттик кагылышуулардан алыс болуп, кабелди төшөө ылдамдыгын минималдаштыруу сунушталат. Кабелди орнотуудан мурун, кабыктан ички чыңалууну кетирүү үчүн кабелди 50-60°C температурада калтыруу сунушталат. Кабелди күндүн түз нуруна узак убакытка дуушар кылбаңыз, анткени кабелдин ар кайсы тараптарындагы температуранын айырмасы чыңалуунун концентрациясына алып келип, кабелди төшөө учурунда кабыкчанын жарака кетүү коркунучун жогорулатат.

Жарыяланган убактысы: 2023-жылдын 18-декабры